PROVE DI CORROSIONE

TEST DI CORROSIONE

Le prove di corrosione verificano la resistenza di un materiale o l’efficacia di rivestimenti al processo che si innesca naturalmente con la reazione chimica o elettrochimica dovuta all’aggressione di agenti ossidanti (es. ossigeno atmosferico, umidità, gas, soluzioni corrosive).

I principali meccanismi di attivazione della corrosione sono i seguenti:

–corrosione elettrochimica: si verifica quando il materiale metallico è aggredito da particolari sostanze chimiche in presenza di acqua o di vapore acqueo;

–corrosione galvanica: si verifica dal contatto tra metalli con diverse caratteristiche di composizione;

–corrosione meccano-chimica: è provocata dalla compartecipazione di cause di natura elettrochimica e di sforzi meccanici.

Effettuiamo test di corrosione per fornire informazioni indispensabili sia nella fase di caratterizzazione e omologazione di materiali sia nelle indagini ex post sulle cause di un danneggiamento.

PROVE IN NEBBIA SALINA

I test di nebbia salina rientrano nella più grande famiglia delle prove di corrosione su diversi tipi di materiale e/o rivestimenti.

Le prove di corrosione in camera con nebbia salina sono riconosciute a livello normativo mondiale ISO9227, ASTM B117.

Sono tra le più efficaci nel simulare la reale durata di vita di un materiale o di un particolare trattamento e la sua resistenza al deterioramento in ambienti aggressivi.

La durata della prova dipende dal tempo necessario affinché si inneschi il fenomeno corrosivo ed è quindi strettamente correlata al tipo di materiale o rivestimento e può variare da poche ore a migliaia di ore.

Spesso la durata minima richiesta è imposta da specifiche di prodotto o suggerita dallo storico di risultati a disposizione.

Disponiamo di una camera per test in nebbia salina con volume utile di oltre 1.200 litri, che permette l’alloggiamento di interi componenti con massa fino a 150kg.

Basandoci sui principali standard di riferimento come ad esempio le ISO 12944, consigliamo la giusta durata della prova in funzione dell’ambiente di esposizione e del numero di anni di vita attesi.

PROVE IN NEBBIA SALINA CICLICA

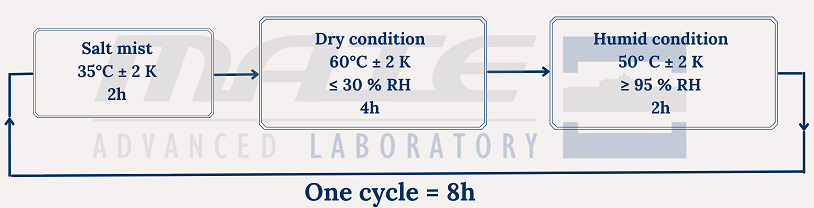

Al classico test standard in nebbia salina (test continuo con ambiente saturo in accordo alla ISO 9227), si sono affiancati i test di corrosione ciclici o cyclic test che riproducono il processo di corrosione accelerato più vicino all’invecchiamento naturale.

Tali test alternano l’esposizione a soluzione salina con elevata umidità / temperatura alla fase di asciugatura.

Infatti, si possono controllare i parametri di temperatura e umidità relativa con l’aggiunta di fasi di spruzzo di soluzione salina o altre soluzioni corrosive.

Tra le principali normative internazionali di riferimento troviamo:

- IEC 60068-2-52; ISO 16701; IEC 61701-2.

Per i capitolati automotive si evidenziano le seguenti specifiche:

- GMW 14872; SAE J2334; SAE J2721; VOLKSWAGEN PV 1210; BMW BI 123-01 ; FIAT 50493/04 SCAB INDOOR.

Anche le normative del settore militare ed avionico prevedono delle ciclature in nebbia salina come descritto in:

- MIL-STD-810H – METHOD 509.7 ; RTCA/DO-160G Section 14.

Il laboratorio Mate dispone di una camera CCT (Cyclic Salt Spray Corrosion Test Chamber) per test in nebbia salina ciclica con volume di 800 litri e con un range di temperatura +10 ÷ +90℃ e di umidità 30%÷98% RH.

TEST DI CONDENSAZIONE

Il test in nebbia salina è spesso condotto in associazione a un test di umidità condensante.

Questa combinazione di test può fornire informazioni fondamentali sulla corrosione patita da un prodotto nel suo arco vitale.

E’ largamente usata in molti settori industriali come parte del processo di qualifica del prodotto prima dell’avvio della produzione.

La norma DIN EN ISO 6270-2 descrive tre varianti di prova:

- CH condensation atmosphere with constant humidity;

- AHT condensation atmosphere with alternating humidity and air temperature;

- AT condensation atmosphere with alternating air temperature.

VALUTAZIONE DEI SISTEMI DI VERNICIATURA E DEI RIVESTIMENTI

Allo scopo di prevenire difetti post-produzione, avere la garanzia di un processo di verniciatura stabile o di dimostrarne la sua affidabilità, è importante verificare le caratteristiche dei rivestimenti.

Effettuiamo diverse prove e analisi con l’obiettivo di valutare il comportamento di differenti tipologie di campioni quando sottoposti a determinate temperature, condizioni climatiche o sollecitazioni.

Valutiamo i prodotti testati in termini di:

- Adesione del substrato;

- Corrosione sottopellicolare;

- Delaminazione;

- Grado di blistering, di rusting, di cracking e di flacking, secondo gli standard ISO 4628.

ISPEZIONI VISIVE – ISO 9712

In Mate garantiamo ispezioni visive affidabili grazie a metodi ripetibili e riproducibili e al personale altamente qualificato e certificato 2° livello – METODO VISIVO – in accordo alla normativa UNI EN ISO 9712.

La presente norma stabilisce i principi per la qualificazione del personale incaricato di effettuare prove non distruttive (PND) in campo industriale.

Una persona certificata di livello 2 ha dimostrato la competenza necessaria ad eseguire PND secondo le procedure PND.